Die Zeiten sind vorbei, als 3D-Drucker lediglich Spielzeuge für kreative Bastler oder die Lieblinge von Entwicklern zur Herstellung von ersten Produktprototypen waren. Heute werden fixfertige Produkte in Kleinserien gleich mit dem Drucker produziert, zum Beispiel komplexe Maschinenteile oder medizinische Implantate. Dafür gibt es heute schon 3D-Drucker so gross wie Kleiderschränke, die nicht mehr mit Kunststoffen, sondern mit Metallen drucken. Die Technologie fürs Metalldrucken sei nicht komplett neu, erklärt Andreas Mortensen, Professor am Labor für mechanische Metallurgie der ETH Lausanne (EPFL). An der EPFL seien schon vor vielen Jahren erste Teile aus Metalllegierungen gedruckt worden. «Doch seither fand nochmals eine rasante technologische Entwicklung statt», sagt Mortensen. «Heute können 3D-Drucker zur Herstellung von Metallteilen viel breiter eingesetzt werden.»

Je höher der Schmelzpunkt, desto komplexer

Die gängigsten Verfahren für den 3D-Metalldruck sind das Lasersintern und das Laserschmelzen. In einer dünnen Pulverschicht werden mit dem Laserstrahl nur genau diejenigen Metallteile geschmolzen oder gesintert, die am Ende die Form des gewünschten Objekts ergeben. Dieser Vorgang wird mit weiteren Pulverschichten solange wiederholt, bis das gewünscht Objekt vollständig aufgebaut ist. Das überschüssige Metallplver wird am Ende entfernt.

Mit diesem Verfahren können praktisch alle Metallarten gedruckt werden. Doch je höher der Sinter- oder Schmelzpunkt eines Metalls liegt, desto mehr Energie muss für den Druck eingesetzt werden und desto komplexer wird das Verfahren. «Grosse Herausforderungen beim metallurgischen 3D-Druck sind bis heute die Qualität der Metallteile und die Beschaffenheit der Oberflächen», sagt Mortensen. Die Oberflächen zum Beispiel sind durch das Schichten von Hunderten von Pulverebenen immer leicht rau. Doch auch die Materialien selbst bereiten manchmal Probleme: Magnesiumpulver kann unter Hitze explodieren. Und Aluminiumoxid, das sich an der Oberfläche von feinen Aluminiumspänen bildet, hindert das Material daran zu sintern oder zu schmelzen. Das Ergebnis sind mangelhafte Aluteile.

Neue Strukturen und Multimaterialien

Trotzdem ist schon heute vieles möglich; zum Beispiel die Produktion von fixfertigen Knie-Implantaten. Und die müssen einiges aushalten: Wir beugen unser Knie jeden Tag bis zu 1500 Mal und beim Treppensteigen lastet bis das Fünffache unseres Körpergewichts darauf. Der grosse Vorteil solcher gedruckten Implantate: Sie sind auf den Körper des Patienten massgeschneidert. Jeder Druck ist eine Einzelanfertigung. Das wäre mit herkömmlichen Herstellungsverfahren viel zu teuer.

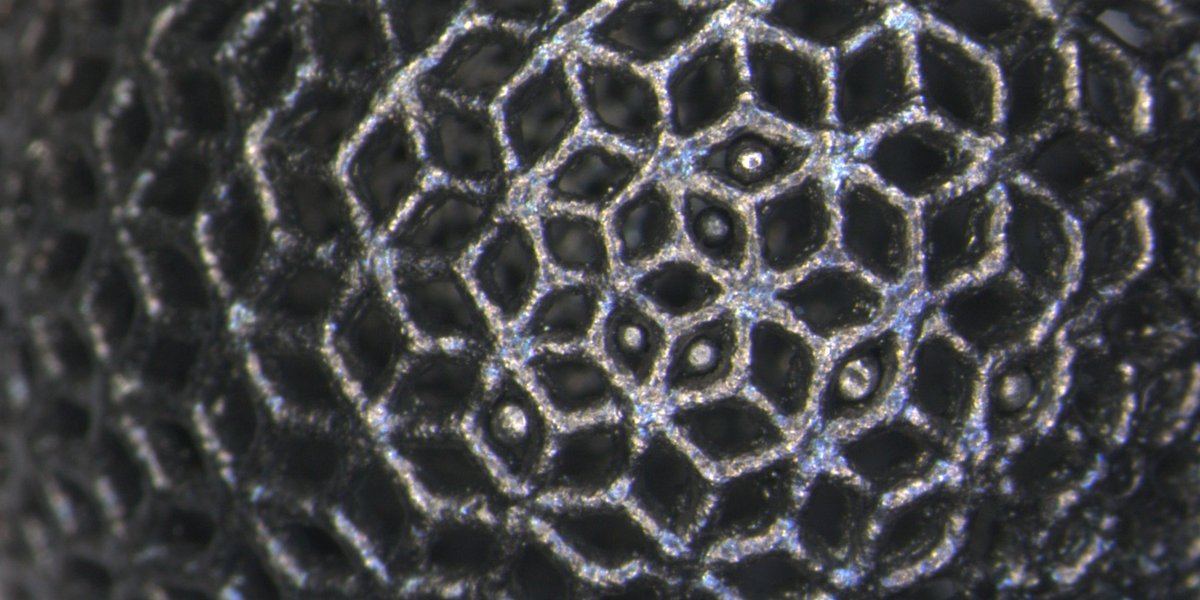

Ein weiterer Vorteil betrifft die Freiheit bei der Formgestaltung: «Wir können heute Metallsstrukturen in relativ kurzer Zeit drucken, die mit herkömmlichen Methoden, wie dem Giessen, sehr aufwändig herzustellen wären», sagt Mortensen: zum Beispiel hochporöses Titan, das wie ein Schwamm aussieht und als Knochentransplantat

eingesetzt wird. Die Struktur erlaubt, dass Knochengewebe in den künstlichen Knochen hineinwächst. Das führt zu schnellerer Genesung.

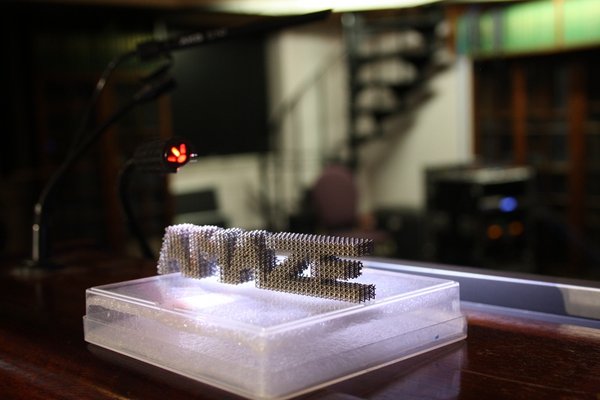

Darüber hinaus können im 3D-Druck durch den Einsatz von unterschiedlichen Metallpulvern auch sogenannte Multimaterialien produziert werden; also beispielsweise Gegenstände, die sowohl aus Aluminium als auch Titan

bestehen. Die additive Fertigung ist aber auch wirtschaftlich und ökologisch sinnvoll. Abfälle, wie sie beim Fräsen oder Schleifen aus einem Metallblock entstehen, fallen beim 3D-Druck weg. Diese können das Endgewicht des Produkts leicht um das Zehnfache übertreffen. Das ist für Unternehmen vor allem bei exklusiven und teuren Metallen wie Titan, Tantal und Vanadium entscheidend.