Le temps est révolu où les imprimantes 3D n’étaient que les jouets de bricoleurs créatifs ou les chouchous de développeurs pour fabriquer des prototypes. Des produits prêts à l’emploi sont désormais fabriqués en petites séries avec la même imprimante, par exemple des pièces mécaniques complexes ou des implants médicaux. Il existe déjà des imprimantes 3D de la taille d'une armoire qui impriment avec des métaux au lieu de plastiques. La technologie de ces imprimantes n’est pas entièrement nouvelle, explique Andreas Mortensen, professeur au laboratoire de métallurgie mécanique de l’EPFL à Lausanne. Il y a plusieurs années, des premières pièces en alliages métalliques ont été imprimées à l’EPFL. «Depuis lors, l’évolution technologique a été fulgurante», explique le Prof. Mortensen. «Aujourd’hui, les imprimantes 3D peuvent servir plus largement à la fabrication de pièces métalliques.»

Un point de fusion plus élevé augmente la complexité

Les processus les plus courants de l’impression 3D en métal sont le frittage et la fusion par laser (voir l'article Un objet sur mesure, couche après couche). Dans une mince couche de poudre, seules les parties métalliques donnant au final la forme de l’objet souhaité sont fondues ou frittées par faisceau laser. Ce processus est réitéré avec d’autres couches de poudre jusqu’à ce que l’objet souhaité soit entièrement constitué. L’excès de poudre métallique est enlevé à la fin.

Ce processus permet d’imprimer quasiment tous types de métaux. Toutefois, plus le point de frittage ou de fusion d’un métal est élevé, plus il faut d’énergie pour l’impression et plus le processus est complexe. «Les grands défis en matière d’impression 3D métallurgique sont la qualité des pièces métalliques et la qualité des surfaces», explique le Prof. Mortensen. Les surfaces sont toujours légèrement rugueuses en raison des centaines de couches de poudre empilées. Parfois, les matériaux eux-mêmes posent problème: par exemple, la poudre de magnésium peut exploser sous l’effet de la chaleur, et l’alumine qui se forme à la surface des fins copeaux d’aluminium empêche la fusion ou le frittage du matériau. Résultat: des pièces en aluminium défectueuses.

Nouvelles structures et multi-matériaux

Malgré tout, beaucoup de choses sont déjà réalisables aujourd’hui, par exemple la fabrication d’implants de genou prêts à l’emploi. Ceux-ci doivent être robustes: nous plions nos genoux chaque jour jusqu’à 1500 fois et, pour monter des escaliers, nous supportons jusqu’à cinq fois notre poids. Le gros avantage de ces implants imprimés: ils sont adaptés sur mesure au corps du patient. Chaque impression est une pièce unique, ce qui serait beaucoup trop onéreux avec des processus de fabrication traditionnels.

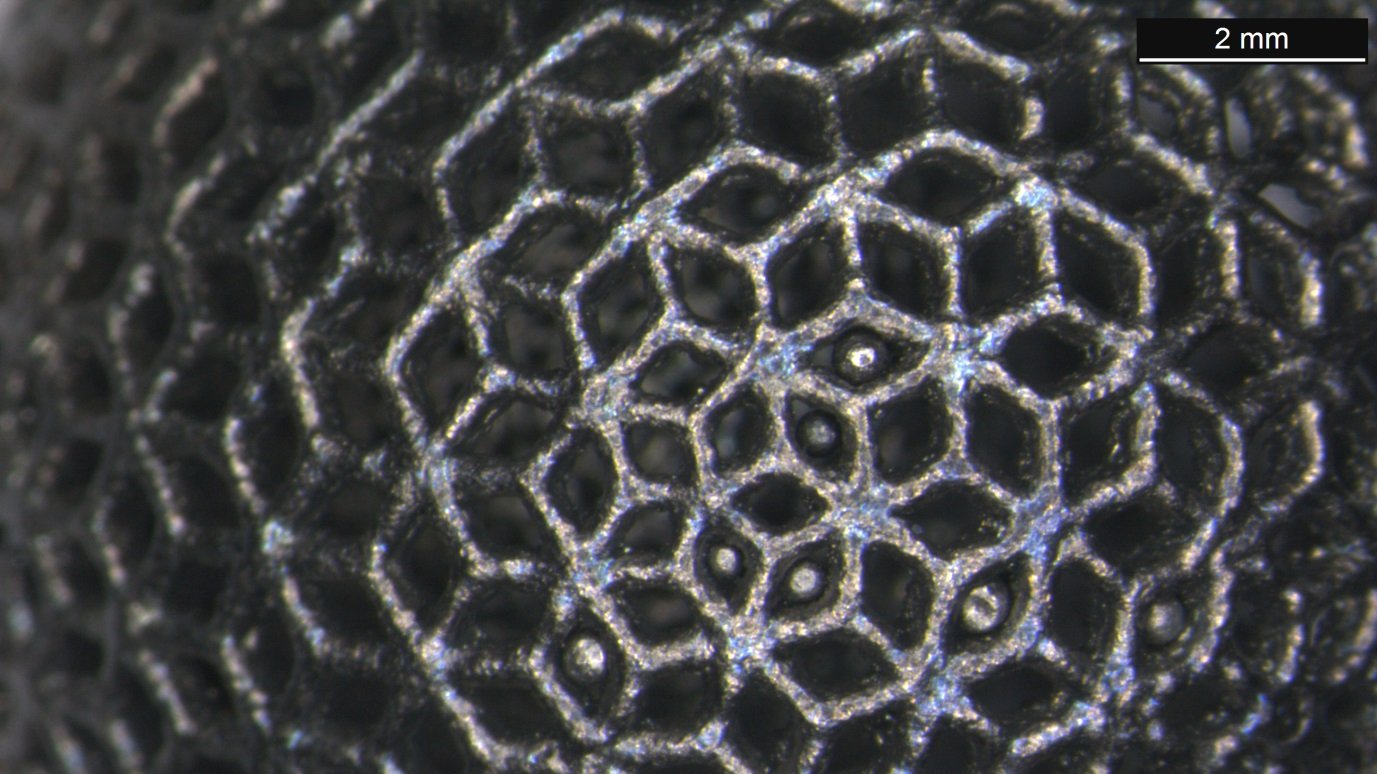

Autre avantage: la liberté de conception. «Aujourd’hui, nous pouvons imprimer en peu de temps des structures métalliques qui seraient très complexes à fabriquer avec des procédés traditionnels tels que le coulage», explique le Prof. Mortensen. Par exemple, le titane, qui est très poreux et qui ressemble à une éponge, est utilisé comme greffe osseuse. La structure permet au tissu osseux de grandir dans l’os artificiel et d’accélérer ainsi la guérison.

De plus, l’utilisation de différentes poudres métalliques dans l’impression 3D permet de produire des «multi-matériaux». Autrement dit, des objets qui se composent aussi bien d’aluminium que de titane. La fabrication additive est de plus économique et écologique. En effet, avec l’impression 3D, il n'y a pas de déchets provenant d’un bloc métallique lors du fraisage ou du meulage. Le poids de ces déchets être dix fois supérieur au poids final du produit. Un argument décisif pour les entreprises, en particulier pour les métaux exclusifs et onéreux tels que le titane, le tantale et le vanadium.