En principe, les mineurs connaissent deux façons d’excaver un tunnel: l’avancement «conventionnel» et l’avancement «mécanique». «Le choix de la méthode d’avancement dépend des conditions au sein de la montagne, des possibilités d’exploitation, des conditions environnementales et des données économiques », explique Thomas Rohrer, directeur suppléant du service Construction de tunnels et de sillons au sein de la société AlpTransit Gotthard SA. La manière «conventionnelle» recourt généralement aux explosifs. Des trous de sonde sont d’abord percés dans la roche et chargés d’explosifs. Puis le trou est dynamité et la zone dégagée est aérée et sécurisée. Les mineurs procèdent ensuite au déblaiement (évacuation des bris de roche). Aujourd’hui, l’avancement conventionnel est utilisé essentiellement dans les galeries courtes de quelques kilomètres et lorsque les roches sont particulièrement dures. Pour le tunnel de base du Saint-Gothard, le tronçon de Sedrun, les galeries d’accès et les puits d’accès pour les mineurs, ainsi que les rameaux de communication, ont été excavés à l’aide d’explosifs et d’excavateurs.

Des tunneliers de 400 mètres de long

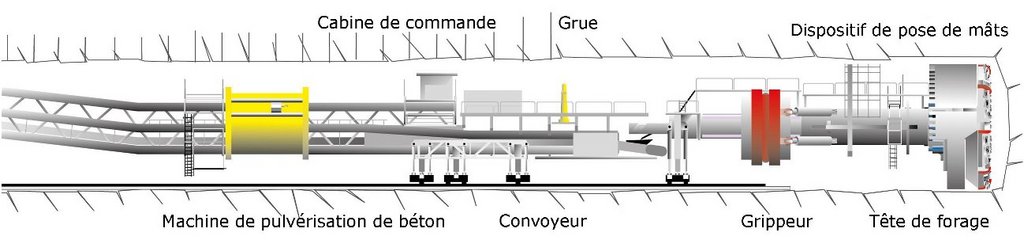

Aujourd’hui, l’avancement mécanique au moyen de tunneliers (TBM) est privilégié pour la construction des tunnels. «Dans le tunnel de base du Saint-Gothard, grâce aux bonnes conditions rocheuses et aux longues distances, quatre tunneliers ont permis simultanément d’excaver près de 75% de l’ensemble des galeries», explique Rohrer. Les mineurs ont affectueusement baptisé les tunneliers «Sissi», «Heidi» et «Gabi» (I et II). Et cela bien que les machines mesurent plus de 400 mètres, pèsent jusqu’à 2700 tonnes et soient actionnées par dix moteurs de chacun 350 kW (au total 4700 PS). Les pièces détachées des tunneliers ont été fabriquées dans le sud de l’Allemagne. Une telle machine coûte jusqu’à 30 millions de francs suisses. Les machines ont été assemblées directement sur le chantier dans d’énormes cavernes souterraines. Elles sont mises en service en moyenne 320 jours sur 365 et utilisées par une équipe de 17 personnes travaillant par équipes.

La pièce principale du tunnelier est sa tête de forage, une grande roue en métal d’un diamètre pouvant atteindre 20 mètres (9,58 m dans le tunnel de base du Saint-Gothard). Des molettes de coupe ont été installées sur cette roue. Une molette se compose de trois rouleaux mobiles avec des éléments de coupe, par exemple des dents en métal pointues ou des tiges en métal. Les molettes de coupe tournent et sont pressées contre la roche à haute pression, ce qui permet de dépasser la résistance à la compression de la roche et de la détacher. «Sissi » a pressé 66 molettes de coupe d’un poids de jusqu’à 26 tonnes sur le rocher. La roche extraite a été recueillie au moyen d’une roue à aubes à l’arrière de la tête de forage, puis déversée sur un convoyeur et évacuée hors du tunnel sur un terrain vague.